English

English 简体中文

简体中文  Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  שפה עברית

שפה עברית  Cymraeg

Cymraeg  Galego

Galego  繁体中文

繁体中文  Latviešu

Latviešu  icelandic

icelandic  ייִדיש

ייִדיש  беларускі

беларускі  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Malti

Malti  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  മലയാളം

മലയാളം  Maori

Maori  Монгол хэл

Монгол хэл  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  Punjabi

Punjabi  پښتو

پښتو  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho  සිංහල

සිංහල  Gàidhlig

Gàidhlig  Cebuano

Cebuano  Somali

Somali  Тоҷикӣ

Тоҷикӣ  O'zbek

O'zbek  Hawaiian

Hawaiian  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  Igbo

Igbo  Sundanese

Sundanese  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  Yoruba

Yoruba  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

معرفی درام زئولیت

2023-12-23

معرفی درام زئولیت

عملکرد جذب درام زئولیت عمدتاً توسط زئولیت با نسبت Si-Al بالا که در داخل بارگذاری شده است تحقق می یابد.

زئولیت به ساختار خالی منحصر به فرد خود متکی است، اندازه روزنه یکنواخت است، ساختار فضای خالی داخلی توسعه یافته است، سطح ویژه بزرگ است، ظرفیت جذب قوی است، حاوی تعداد زیادی منافذ نامرئی، 1 گرم ماده زئولیت است. در دیافراگم، سطح ویژه می تواند پس از انبساط به 500-1000 متر مربع برسد و برای اهداف خاص بیشتر باشد.

جذب فیزیکی عمدتاً در فرآیند حذف ناخالصی ها در فازهای مایع و گاز زئولیت اتفاق می افتد. ساختار متخلخل زئولیت مقدار زیادی سطح ویژه را فراهم می کند، به طوری که جذب و جمع آوری ناخالصی ها بسیار آسان است. به دلیل جذب متقابل مولکول ها، تعداد زیادی مولکول روی دیواره منافذ زئولیت می توانند نیروی گرانشی قوی ایجاد کنند، درست مانند یک نیروی مغناطیسی، به طوری که ناخالصی های موجود در محیط را به سمت دهانه جذب کنند.

علاوه بر جذب فیزیکی، واکنش های شیمیایی اغلب در سطح زئولیت رخ می دهد. سطح حاوی مقدار کمی اتصال شیمیایی، شکل گروه عملکردی اکسیژن و هیدروژن است و این سطوح حاوی اکسیدهای زمینی یا کمپلکس هایی هستند که می توانند از نظر شیمیایی با مواد جذب شده واکنش دهند، به طوری که با مواد جذب شده ترکیب شده و به داخل و سطح انباشته شوند. از زئولیت

معرفی تکنولوژی زئولیت

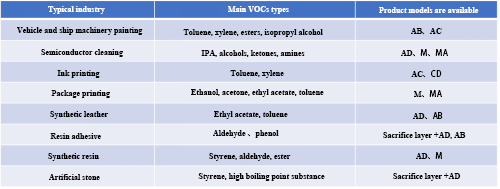

با توجه به شرایط کاری مشتریان، انواع مختلف زئولیت انتخاب می شوند تا ظرفیت جذب کارآمدتری داشته باشند. با توجه به شرایط کاری رایج، مدل های درام زئولیت به شرح زیر است:

فرآیند جذب سطحی درام زئولیت

فرآیند جذب سطحی درام زئولیت به سه مرحله تقسیم می شود:

1. گاز خروجی حاوی VOC توسط حلقه بیرونی سیلندر از طریق مدول سیلندر زئولیت به گاز تمیز تبدیل می شود و توسط حلقه داخلی خارج می شود. در این فرآیند، VOCهای موجود در گاز خروجی با استفاده از ساختار منافذ ویژه و ویژگیهای سطح ویژه بالای ماژول زئولیت با نسبت Si-Al بالا، به طور محکم در ماژول زئولیت جذب میشوند.

2. درام زئولیت به منطقه جذب، منطقه دفع و منطقه خنک کننده تقسیم می شود. در حین کار، درام به آرامی می چرخد تا اطمینان حاصل شود که ماژول درام قبل از اشباع جذب برای دفع دمای بالا به منطقه دفع منتقل می شود و سپس وارد منطقه خنک کننده برای خنک سازی و خنک شدن می شود تا ظرفیت جذب را دوباره به دست آورد.

3. هنگامی که ماژول زئولیت به منطقه دفع منتقل می شود، جریان کوچکی از هوای گرم از حلقه داخلی درام از طریق مدول درام منطقه دفع عبور می کند تا ماژول زئولیت را پاکسازی و دفع کند. سپس جریان کوچکی از گازهای زائد با غلظت بالا از دفع وارد فرآیند پس از تصفیه می شود.

مزایای فنی درام زئولیت

1. پارتیشن معتبر

طراحی پارتیشن درام زئولیت کلید تحقق عملکرد جذب و دفع مداوم آن است. درام زئولیت به منطقه جذب، منطقه دفع و منطقه خنک کننده با زاویه تقسیم مناسب تقسیم می شود تا میزان استفاده از ماژول زئولیت به حداکثر برسد.

2. تمرکز کارآمد

نسبت غلظت زئولیت کلید تضمین ایمنی عملیات و صرفه جویی در انرژی است. طراحی نسبت غلظت معقول می تواند به بالاترین راندمان تصفیه با کمترین مصرف انرژی عملیاتی تحت فرض اطمینان از ایمنی دست یابد. حداکثر نسبت غلظت درام زئولیت در عملکرد مداوم می تواند به 30 برابر برسد. عملیات متناوب را می توان تحت شرایط خاص به دست آورد.

3. دفع درجه حرارت بالا

ماژول زئولیت خود حاوی هیچ ماده آلی نیست، عملکرد مقاوم در برابر شعله و مقاومت در برابر دمای بالا دارد. دمای دفع 180 تا 220 است℃، و دمای مقاومت در برابر حرارت در حال استفاده می تواند به 350 برسد℃. دفع کامل است و میزان غلظت VOCs بالا است. ماژول زئولیت می تواند حداکثر دمای 700 را تحمل کند℃، و می تواند در دمای بالا به صورت آفلاین بازسازی شود.

4. تصفیه کارآمد

پس از پیش تصفیه توسط دستگاه فیلتر، گاز زائد VOCs وارد ناحیه جذب سیلندر می شود تا جذب و خالص شود و بالاترین راندمان جذب می تواند به 98٪ برسد.

5. ماژول به راحتی جدا می شود و جایگزین می شود

اندازه استاندارد، می تواند به صورت جداگانه جایگزین ماژول های شکسته یا به شدت آلوده شود.

6. خدمات بازسازی آفلاین

راندمان جذب پس از استفاده طولانی مدت از ماژول کاهش می یابد و راندمان تصفیه کاهش می یابد. با توجه به وضعیت آلودگی ماژول زئولیت، رتبه بندی آلودگی برای تعیین فرآیند بازسازی و بازسازی خارج از خط انجام می شود.

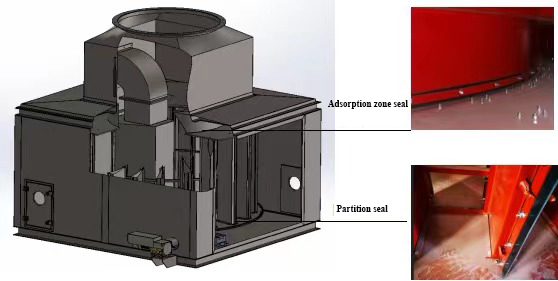

ساخت طبل

1:مهر و موم سیلندر از نوار آب بندی فلورو سیلیکون ساخته شده است که می تواند برای مدت کوتاهی دمای 300 درجه را تحمل کند و می تواند به طور مداوم زیر 200 درجه سانتیگراد کار کند.

2:سیستم درام باید با الیاف شیشه نسوز و پوشش فولادی گالوانیزه عایق بندی شود. تمام درزهای لایه عایق باید تا و درزبندی شوند تا از باد و باران جلوگیری شود.

3:منطقه جذب و منطقه دفع هر کدام مجهز به یک فرستنده فشار تفاضلی، با محدوده اندازه گیری 0-2500pa هستند. برند: Deville. گیج فشار دیفرانسیل درام در یک طرف درب بازرسی موتور جعبه درام نصب شده است و ترمینال ابزار در خارج از جعبه درام رزرو شده است.

4:برند موتور روتاری: میتسوبیشی ژاپن.

5:مواد ساختاری داخلی درام SUS304 و صفحه پشتیبانی Q235 است.

6:مواد ساختار پوسته درام فولاد کربنی است.

7:این تجهیزات مجهز به گیره های بالابر و صندلی های پشتیبانی برای حمل و نقل، نصب، بهره برداری و نگهداری جرثقیل است.

الزامات فنی

1 شرایط کاری مورد نیاز

1، دما و رطوبت جذب

درام غربال مولکولی الزامات روشنی برای دما و رطوبت گاز خروجی دارد. به طور کلی، تحت شرایط کاری دمای ≤35 ℃ و رطوبت نسبی ≤75٪، درام را می توان به طور معمول استفاده کرد. در شرایط شدید، مانند دمای ≥ 35 ℃، رطوبت نسبی ≥ 80٪، راندمان به شدت کاهش می یابد. اگر گاز زائد حاوی دی کلرومتان، اتانول، سیکلوهگزان و سایر مواد جذب دشوار باشد، دمای کار باید کمتر از 30 درجه سانتیگراد باشد. زمانی که دما و رطوبت گاز خروجی از اگزوز ورودی به سیلندر مطابق با الزامات طراحی نباشد، طراحی خاصی مورد نیاز است.

2.دمای دفع

بالاترین دمای دفع 300 درجه سانتیگراد، کمترین درجه حرارت 180 درجه سانتیگراد است و

دمای دفع روزانه 200 درجه سانتیگراد است. از هوای تازه برای دفع استفاده کنید، از اگزوز RTO یا CO استفاده نکنید. هنگامی که دمای دفع با الزامات طراحی مطابقت نداشته باشد، راندمان پردازش نمی تواند تضمین شود. پس از اتمام دفع، ماژول درام باید قبل از ادامه استفاده تا دمای معمولی تمیز شود.

3، حجم هوا:

در شرایط عادی، اگر سرعت باد جذبی مطابق با سرعت باد طراحی نباشد، در شرایط عادی، سرعت باد جذب باید مطابق با الزامات ارزش طراحی باشد، نه بیشتر از 10٪ سرعت باد مورد نیاز یا کمتر از 60٪ سرعت باد مورد نیاز. ، نمی تواند کارایی پردازش را تضمین کند.

4، تمرکز:

غلظت طراحی درام حداکثر غلظت است، هنگامی که غلظت الزامات طراحی را برآورده نمی کند، راندمان پردازش نمی تواند تضمین شود.

5، گرد و غبار، مه رنگ:

غلظت گرد و غبار در گاز خروجی که وارد سیلندر می شود نباید از 1 میلی گرم بر نیوتن متر مکعب تجاوز کند و میزان مه رنگ نباید از 0.1 میلی گرم بر نیوتن متر مکعب تجاوز کند، بنابراین دستگاه پیش تصفیه معمولاً دارای یک دستگاه فیلتر چند سطحی مانند G4\F7 است. ماژول فیلتراسیون سه مرحله ای F9 به صورت سری. اگر آلودگی سیلندر، غیرفعال شدن، انسداد و سایر پدیده های ناشی از برخورد نادرست گرد و غبار و مه رنگ نمی تواند کارایی پردازش سیلندر را تضمین کند.

6، مواد نقطه جوش بالا

مواد با نقطه جوش بالا (مانند VOCs با نقطه جوش بالاتر از 170 درجه سانتیگراد) به راحتی بر روی سیلندر جذب می شوند، در حالت عملکرد معمول، دمای دفع برای حذف کامل آن کافی نیست، در این حالت عملکرد طولانی مدت. ، VOCهای با نقطه جوش بالا تعداد زیادی سیلندر را روی ماژول جمع می کنند، محل جذب را اشغال می کنند، عملکرد کلی سیستم را تحت تاثیر قرار می دهند و ممکن است خطرات ایمنی مانند جوشاندن ایجاد کنند. برای چنین شرایطی، فرآیند بازسازی در دمای بالا می تواند مورد استفاده قرار گیرد. به طور منظم عملیات بازسازی دمای بالا را بر روی ماژول درام شناسایی و انجام دهید. عملکرد جذب زمانی که ماده نقطه جوش بالا به ماژول درام متصل است و به موقع دفع نمی شود را نمی توان تضمین کرد. برای چنین شرایطی می توان از فرآیند بازسازی با دمای بالا برای شناسایی و انجام عملیات بازسازی با دمای بالا بر روی ماژول درام استفاده کرد. ; زمانی که ماده با نقطه جوش بالا به ماژول درام متصل شده باشد و به موقع دفع نشود، نمی توان عملکرد جذب را تضمین کرد.

2 الزامات نصب تعویض ماژول درام

1، ماژول درام غربال مولکولی برای محصولات شکننده، نصب باید به آرامی انجام شود، از پرتاب، خرد کردن، اکستروژن اجتناب شود.

2. اگر ماژول درام غربال مولکولی در آب خیس شده است، لطفا با سازنده تماس بگیرید و آن را تحت راهنمایی سازنده خشک کنید.

3. پس از نصب درام غربال مولکولی، توصیه می شود قبل از استفاده حدود 30 دقیقه از دفع هوای گرم در دمای 220 درجه سانتیگراد استفاده کنید.